杭州冷镦件厂家分享冷镦工艺中如何提高材料利用率

发布时间:2025-10-31 访问量:3

冷镦工艺中提高材料利用率的核心在于通过塑性变形zui大化利用原材料,以下是具体策略:优化材料预处理在冷镦前对金属线材进行退火或正火处理,可提升材料的塑性变形能力,减少变形过程中的开裂和废品率。例如,高碳钢经退火处理后塑性提升约30%,直接降低材料损耗。 采用多工位模具多工位模具可在单次装夹中完成切断、镦粗

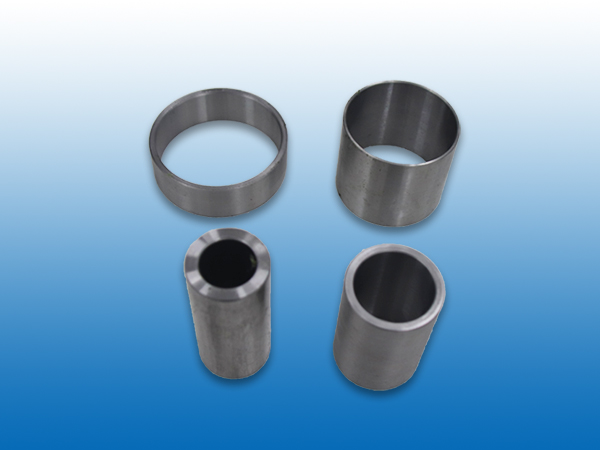

冷镦工艺中提高材料利用率的核心在于通过塑性变形zui大化利用原材料,以下是具体策略:

优化材料预处理

在冷镦前对金属线材进行退火或正火处理,可提升材料的塑性变形能力,减少变形过程中的开裂和废品率。例如,高碳钢经退火处理后塑性提升约30%,直接降低材料损耗。

采用多工位模具

多工位模具可在单次装夹中完成切断、镦粗、成形等多道工序,减少上下料次数和材料头尾损耗。现代多工位模具通过嵌套设计优化,可将材料利用率从传统切削加工的25%-35%提升至冷镦的80%-95%。

提升模具精度与寿命

通过TiN涂层或渗碳处理强化模具表面硬度,减少摩擦损耗。例如,硬质合金模具可使材料转移效率提升20%,同时降低废品率至0.1%。

自动化连续生产

采用高速自动冷镦机实现连续送料和在线监测,减少人工干预。例如,伺服送料系统可将材料浪费控制在±0.01mm精度范围内,结合机器人换模技术,单台设备效率可达300件/分钟。

下一篇:没有了!

推荐新闻

- ● 杭州冷镦件厂家分享冷镦工艺中如何提高材料利用率2025-10-31

- ● 湖州冷镦件厂家分享冷镦工艺中热处理的作用2025-10-27

- ● 湖州汽配厂家:冷镦工艺中如何处理复杂连接?2025-10-23

- ● 湖州汽配厂家分享冷镦工艺的优势2025-10-18

- ● 杭州汽配厂家分享冷镦工艺的应用领域2025-09-29

- ● 湖州球头销厂家科普球头销的寿命2025-09-10